Конвейерная линия с автоматизацией, производительностью 100 м3

Комплектация

| Автоматизированная резательная установка АСМ-РМ3 | 1 |

| Блок весовых дозаторов на 3 компонента (0,43 м³) (цемент, песок, вода) | 1 |

| Блок управления толкателем | 2 |

| Борта форм (2,4×0,6×0,3 м на 12 газоблоков) (комплект) | 30 |

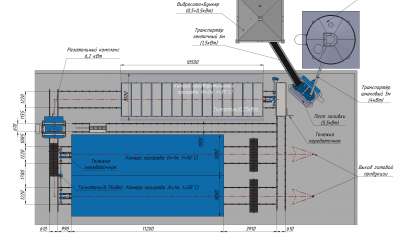

| Вибросито АСМ-Вибро | 1 |

| Возвратная тележка | 1 |

| Возвратный рельсовый путь | 27 |

| Ленточный транспортер с оребрением (5м) | 1 |

| Пенетрометр | 1 |

| Передаточная тележка | 2 |

| Передаточный рельсовый путь | 18 |

| Поддоны форм (2,4×0,6×0,3 м на 12 газоблоков) с металлическим дном | 86 |

| Растариватель для цемента | 1 |

| Система передвижения (рельсы, опоры, поперечины) (пог. м) | 84 |

| Сито для слива смеси в форму | 1 |

| Скребок для снятия горбушки | 1 |

| Смеситель для суспензии | 1 |

| Смеситель-активатор под блок дозаторов (0,43 м³) | 1 |

| Толкатель электромеханический | 1 |

| Толкатель электромеханический двойной | 1 |

| Шаблон для резки с комплектом пил конвейерной линии, на 12 блоков | 1 |

| Шнек для цемента (Ø159 мм\4500 мм) | 1 |

Технические характеристики

| Количество персонала в смену | от 6 чел |

| Подогрев воды | 50-60 C⁰ |

| Потребляемая мощность | 13 кВт/ч |

| Температура в помещении | от 15 C⁰ |

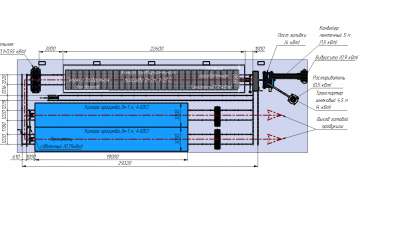

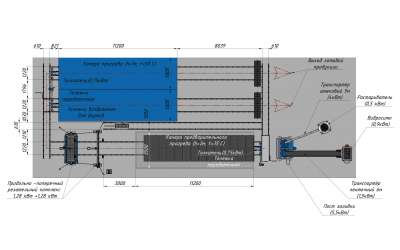

| Требования к помещению | 33х12х3,8 м |

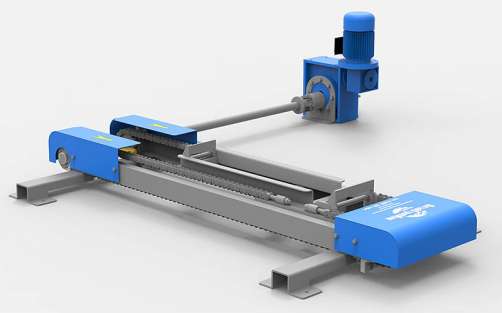

Автоматизированная резательная установка АСМ-РМ3

Резательная установка АСМ-РМ3 представляет собой струнный резательный станок. Данный станок предназначен для получения отдельных газоблоков нужного размера из массива произведенного газобетона. Резка происходит в момент неполного твердения массы — через 60-120 минут после заливки. Размеры блока оперативно меняются путем смены расстояния между струнами.

Блок весовых дозаторов на 3 компонента (0,43 м³) (цемент, песок, вода)

Блок дозаторов необходим для взвешивания компонентов в необходимой пропорции. Обеспечивает высокую точность дозирования и как следствие стабильно высокое качество готовой продукции от партии к партии.

Блок управления толкателем

Блок управления толкателем обеспечивает бесперебойную работу электромеханического толкателя обеспечивая правильный алгоритм его работы.

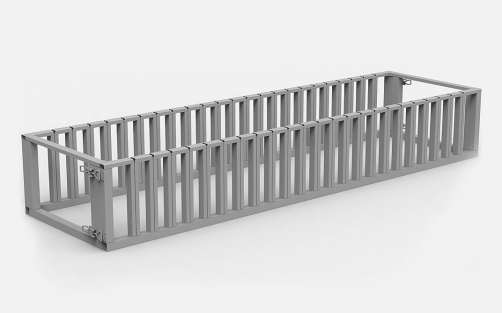

Борта форм (2,4×0,6×0,3 м на 12 газоблоков) (комплект)

Формы состоят из поддона и съемных боковых и торцевых стенок-бортов. Борта передвижной формы конвейерной линии изготовлены с применением высокоточной лазерной резки и обеспечивают особую герметичность в собранном виде. Данный комплект бортов позволяет в течение 2-3 минут подготовить форму для заливки после снятия готовых изделий с поддона. Рассчитано на заливку 12 блоков стандартного размера 200х300х600мм.

Вибросито АСМ-Вибро

Предназначено для очистки сыпучих материалов (песок и др.) от крупных включений. Особенно важно использование вибросита при производстве газобетона с применением механизированной резки, так как посторонние включения в газобетонной смеси могут помешать получить ровный рез при разрезании массива на отдельные блоки.

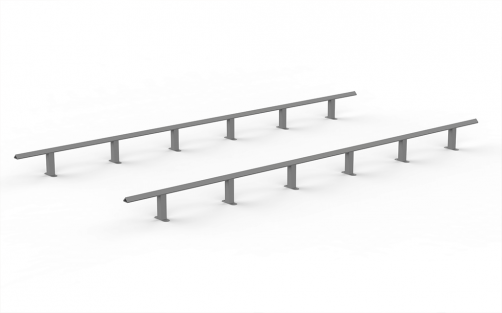

Возвратный рельсовый путь

Возвратный рельсовый путь служит для возврата тележки с бортами форм на пост заливки.

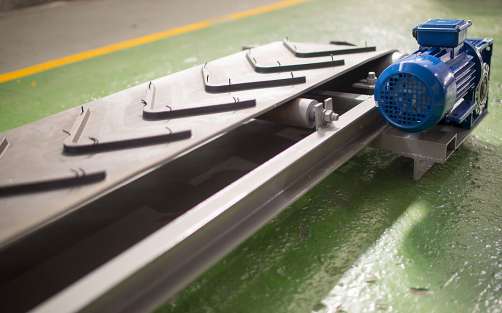

Ленточный транспортер с оребрением (5м)

Ленточный транспортер (стационарный ленточный конвейер) предназначен для транспортирования сыпучих материалов, таких как: песок, гравий, щебень, шлак, уголь и т.д. по горизонтальным, наклонным и комбинированным трассам. Основная область применения в производстве газобетона — автоматизация дозаторов.

Пенетрометр

Прибор пенетрометр (пластомер) предназначен для определения пластической прочности газобетонного массива и готовности его к этапу резки. Принцип действия основан на способности бетонной смеси сопротивляться проникающему действию конуса.

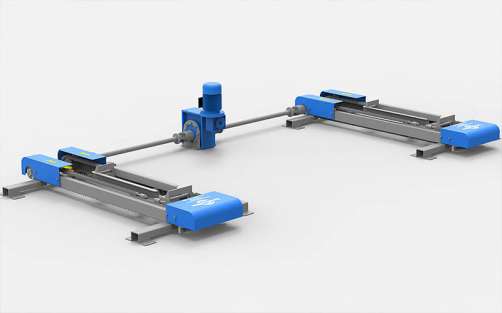

Передаточная тележка

Передаточная тележка конвейерной линии служит для перемещения поддонов форм между двумя параллельными рельсовыми путями.

Передаточный рельсовый путь

Система передвижения форм в конвейерной линии состоит в основном из основных рельсовых путей и путей для передаточных тележек. Монтаж линии начинается именно с этой части технологической линии по производству газобетона.

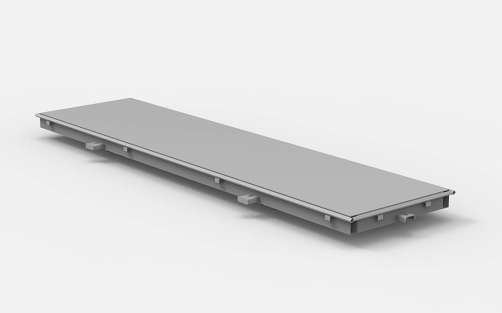

Поддоны форм (2,4×0,6×0,3 м на 12 газоблоков) с металлическим дном

Металлическая предвижная форма состоит из боковых и торцевых стенок-бортов с защелками и поддона на колесах. Такой вариант форм позволяет наиболее рационально организовать производство разместив стационарно основные узлы, такие как смесительный узел, резательная установка, прогревочная камера и тд.

Растариватель для цемента

Растариватель представляет собой простое решение для дозирования и подачи цемента. Растариватель оборудован специальными ножами для вспарывания, что позволяет с легкостью использовать его для растарки цемента из мешков БИГ-БЕГОВ.

Система передвижения (рельсы, опоры, поперечины) (пог. м)

Система передвижения производственной линии состоит из основных рельсовых путей и путей для передаточных тележек. Монтаж линии начинается именно с этой части технологической линии по производству газобетона.

Сито для слива смеси в форму

Применяется для того, чтобы при заливке в форму газобетонной смеси под действием напора с бортов не смывалась смазка, а также для предотвращения попадания в форму крупных включений.

Скребок для снятия горбушки

Скребок позволяет быстро и качественно сделать верхнюю поверхность блоков более ровной и привлекательной для клиентов. Также удаление «горбушки» происходит аккуратнее, и рабочее помещение будет содержаться в чистоте.

Смеситель для суспензии

Смеситель для суспензии необходим для подготовки газообразователя, в качестве которого чаще всего применяется алюминиевая пудра. Крепится на опоре блока дозаторов или скипового подъемника.

Смеситель-активатор под блок дозаторов (0,43 м³)

Смеситель предназначен для приготовления газобетонной смеси плотностью 400-800 кг/м3 из цемента, песка, воды и химических компонентов с последующей заливкой в формы для изготовления блоков. Загрузка компонентов смеси осуществляется через горловины загрузки, люк для загрузки химической смеси и горловины под подачу воды. Далее компоненты перемешиваются с помощью быстровращающегося вала с активатором в баке смесителя. Вращение вала осуществляется электродвигателем. Пройдя цикл перемешивания, смесь сливается в формы через выгрузочный шланг.

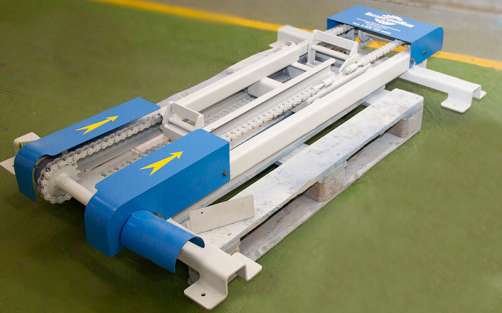

Толкатель электромеханический

Электромеханический толкатель предназначен для плавного перемещения форм в конвейерной линии. Именно плавное перемещение является ключевой особенностью данного толкателя, потому что это позволяет в точности соблюдать требования технологического регламента при производстве неавтоклавного газобетона.

Толкатель электромеханический двойной

Двойной электромеханический толкатель предназначен для плавного поочередного перемещения форм в две камеры прогрева конвейерных линий с полной автоматизацией. Также может быть установлен по желанию заказчика, учитывая расстановку узлов линии и размеры помещения.

Шаблон для резки с комплектом пил конвейерной линии, на 12 блоков

Шаблон с пилами предназначен для разрезания газобетонного массива на отдельные блоки. Стандартный шаг для разрезания массива составляет 100 мм, поэтому есть возможность делать стандартные блоки размером 200*300*600 мм, или исходя из потребностей. В комплект пил входит полотно для разрезания массива на блоки и струна для снятия горбушки.

Шнек для цемента (Ø159 мм\4500 мм)

Шнековый транспортер предназначен для горизонтального или наклонного транспортирования пылевидных или зернистых сыпучих материалов. Основная область применения в производстве газобетона – автоматизация дозаторов. Параметры шнекового транспортера всегда индивидуальны и определяются производительностью технологической линии и расстоянием от силоса цемента до дозатора.

Описание

Линия по производству газобетона серии «Конвейерная с автоматизацией» с производительностью до 100 м3 в сутки. Линия состоит из неподвижно стоящего смесителя-активатора, блока дозаторов с электронным весовым терминалом, ленточного и шнекового транспортера для сырья, передвижных форм и рельсовых путей, толкателей, растаривателя, вибросита и механизированной резки, на выбор АСМ-РМ3 или АСМ-РМ5. Возможны разные варианты исполнения данной линии: с низкими бортами объемом 0,43м³ или высокими объемом 0,86м³ — что позволит увеличить вдвое ее начальную производительность.