Как внедрить ИИ в производство стройматериалов: пошаговое руководство

На конкурентном рынке выигрывает тот, кто выпускает продукцию быстрее, качественнее и с меньшими издержками. Автоматизация уже стала стандартом, но главное конкурентное преимущество завтра — это искусственный интеллект.

В статье по шагам разберем, как внедрить ИИ на завод стройматериалов, какие задачи он решает и с какими трудностями придется столкнуться.

Сначала – автоматизация, потом – интеллект

Искусственный интеллект не работает в хаосе. Чтобы нейросеть что-то улучшила, ей нужны стабильные и точные данные. Их невозможно собрать, если процессы на заводе зависят от настроения оператора или выполняются вручную.

Поэтому фундамент для «умного» завода — это современная автоматизированная линия:

-

Процесс предсказуем. Конвейер движется с заданной скоростью, смеситель работает по таймеру, станок режет по программе. Все процессы создают измеряемый производственный цикл.

-

Сбор данных упрощен. Автоматика на каждом этапе фиксирует цифры: вес компонентов, время смешивания, температуру в камере, скорость резки. Эти данные – топливо для ИИ.

Сначала вы добиваетесь стабильного качества с помощью автоматизации. Затем внедряете ИИ, чтобы сделать это качество идеальным и сэкономить.

Три реальные задачи для ИИ на заводе

Рассмотрим, где искусственный интеллект приносит максимум пользы на примере производства газобетонных блоков.

Проблема. Оператор может не заметить микротрещину, скол или отклонение в геометрии блока. Часть брака попадает к клиенту, часть — в отходы.

Решение с ИИ. На конвейер после резки устанавливают камеру. Система компьютерного зрения, обученная на тысячах фотографий реальной продукции, сравнивает каждый блок с эталоном. Она мгновенно выявляет брак, невидимый глазу, и может автоматически отправить дефектный блок на переработку.

Проблема. Характеристики сырья — песка, цемента, химических добавок — меняются от партии к партии. Чтобы подстраховаться, технологи закладывают в рецепт избыток дорогих компонентов, например цемента.

Решение с ИИ. Система собирает данные с датчиков о входящем сырье (влажность, активность) и анализирует свойства готовой продукции. Модель предлагает микрокорректировки в рецептуре, чтобы получить нужную прочность и плотность, но с минимальным расходом компонентов. Это прямая экономия денег.

Проблема. Внезапная поломка редуктора смесителя или привода конвейера — это простой всей линии и сорванные поставки.

Решение с ИИ. На ключевые узлы оборудования устанавливают датчики вибрации и температуры, технологию промышленного интернета вещей. Алгоритм анализирует данные, находит аномалии и предупреждает о риске поломки за несколько дней или недель.

|

|

Промышленный интернет вещей (IIoT) – концепция, при которой заводское оборудование, станки и датчики подключаются к интернету и объединяются в единую сеть. Так они «общаются» друг с другом и с центральными системами, автоматически собирая и передавая огромные объемы данных о своей работе. |

План внедрения: 4 шага к «умному» заводу

Шаг 1. Начните с малого. Не пытайтесь внедрить ИИ везде и сразу. Выберите самую больную точку: например, высокий процент брака. Запустите пилотный проект по установке системы контроля качества — его результат легко измерить.

Шаг 2. Подготовьте данные. Ваша автоматизированная линия — уже источник данных. Организуйте их сбор и хранение: показания датчиков, журналы работы оборудования, данные из SCADA-системы, фотографии продукции.

|

|

SCADA-система – система, которая собирает данные с датчиков (например, о температуре или давлении), отображает их на экране в виде понятных схем и графиков. Она дает возможность диспетчеру отправлять команды оборудованию, чтобы поддерживать стабильную работу и вовремя реагировать на нештатные ситуации. |

Шаг 3. Обучите модель. Найдите IT-партнера или используйте готовую платформу для машинного обучения. Модель нужно «натренировать» на ваших данных: показать ей сотни примеров «хороших» и «плохих» блоков, чтобы она научилась их различать.

Шаг 4. Внедряйте и расширяйте. Когда пилотный проект докажет свою эффективность, например, брак снизился на 15%, интегрируйте решение в основной процесс. Затем переходите к следующей задаче: оптимизации рецептуры или предиктивному обслуживанию.

|

|

Предиктивное обслуживание – упреждающий подход к ремонту оборудования. Его цель — предсказать поломку до того, как она произойдет: вместо того чтобы чинить технику по расписанию или после аварии. Специальные датчики постоянно следят за состоянием оборудования, например, за вибрацией или температурой. Компьютерные алгоритмы анализируют эти данные и заранее предупреждают, если какой-либо узел скоро выйдет из строя. |

С какими трудностями можно столкнуться

«Грязные» данные. Датчики могут сбоить, данные — теряться. Перед обучением модели большой объем работы уходит на очистку и подготовку данных.

Нужны специалисты. Для поддержки системы нужен либо свой специалист по Data Science, либо надежный IT-партнер на аутсорсе.

Стоимость. Внедрение ИИ — это инвестиция. Она окупается, но требует первоначальных затрат на оборудование, ПО и специалистов.

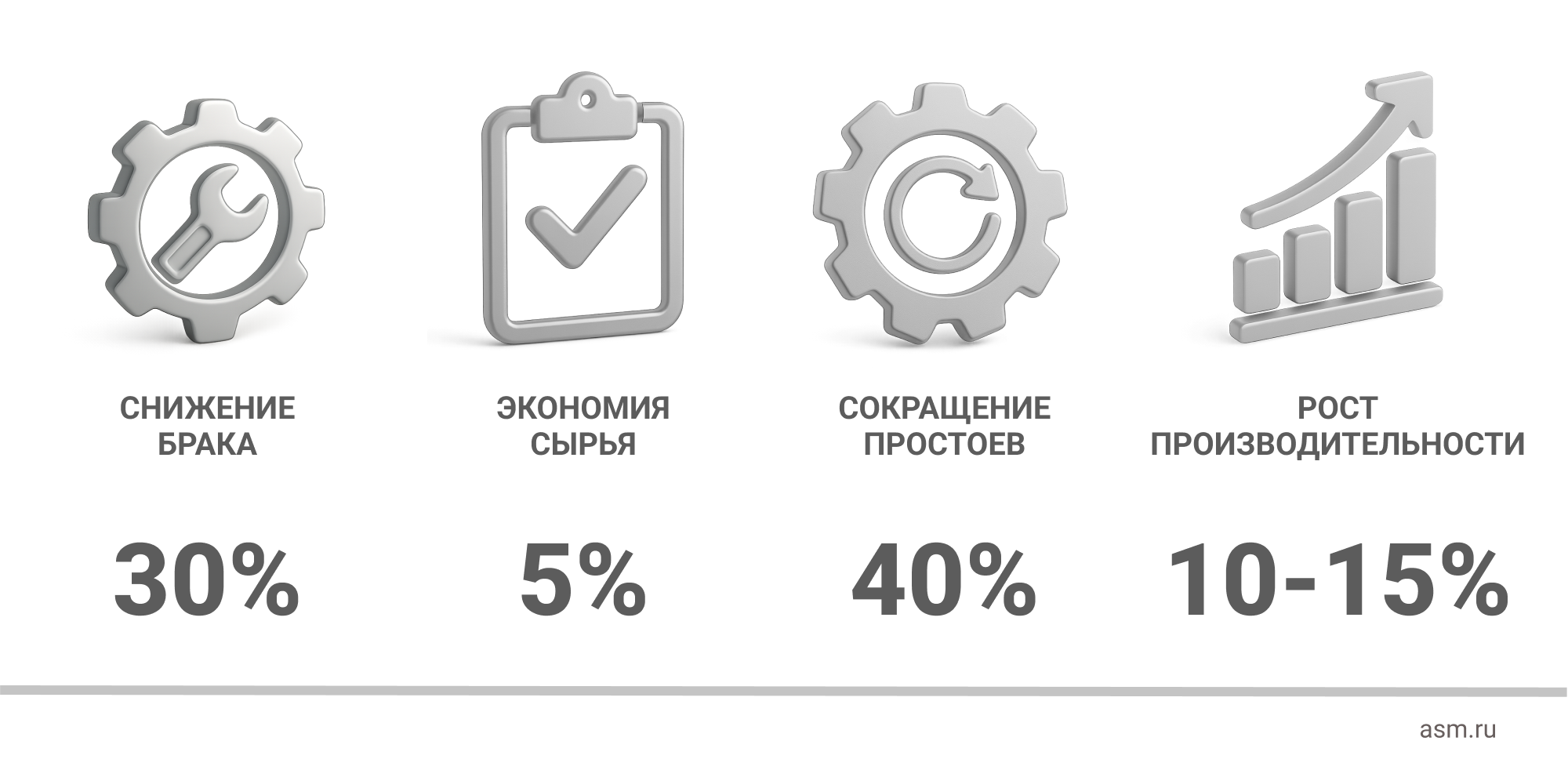

Что в итоге? Ожидаемые результаты

На основе реализованных проектов в промышленности можно ожидать следующие результаты:

-

Снижение брака до 30% за счет точной видеоаналитики;

-

Экономия сырья до 5% благодаря умной корректировке рецептуры;

-

Сокращение простоев до 40% с помощью предсказания поломок;

-

Рост общей производительности на 10-15% за счет оптимизации всех этапов.

Искусственный интеллект — это не фантастика, а рабочий инструмент для роста эффективности. Но чтобы он работал, ему нужен надежный фундамент — стабильное автоматизированное производство.

Часто задаваемые вопросы (FAQ)

|

|

С чего начать внедрение ИИ на заводе? С аудита. Определите самый проблемный участок, где улучшение даст максимальный экономический эффект. Чаще всего начинают с контроля качества готовой продукции. Сколько стоит пилотный проект по внедрению ИИ? Стоимость сильно варьируется. Она зависит от сложности задачи, объема данных и выбранного ПО. Пилотный проект по видеоаналитике может стоить от нескольких сотен тысяч до десятков миллионов рублей, но его окупаемость легко просчитать. Можно ли внедрить ИИ на старом оборудовании? Технически — да, если его можно оснастить необходимыми датчиками (IIoT). Но эффективность будет ниже, а стоимость интеграции — выше. Надежнее и проще внедрять ИИ на современных автоматизированных линиях, где сбор данных уже предусмотрен.

|

Планируете модернизацию или запуск нового производства? Свяжитесь с нашими экспертами. Мы поможем подобрать линию, которая не только обеспечит нужную производительность от 20 до 200 м³ в сутки, но и станет идеальной базой для цифровой трансформации и построения «умного» завода.