Производство гибкого, литьевого и других видов искусственного мрамора

Искусственный мрамор – экономичная альтернатива натуральному камню. Сфер применения такого мрамора множество: отделка стен и полов, изготовление столешниц и раковин, оформление наличников и подоконников, украшение фасадов. В статье рассказываем, как и из чего изготавливают искусственный мрамор, а также разбираемся, можно ли построить бизнес на производстве этого материала.

Виды искусственного мрамора

Мрамор очень популярен в современных интерьерах: сказывается тенденция  на минимализм и использование природных текстур. Натуральный мрамор – это не только дорого, но и непрактично в жилых пространствах: камень имеет большой вес, нуждается в постоянном уходе, подвержен повреждениям.

на минимализм и использование природных текстур. Натуральный мрамор – это не только дорого, но и непрактично в жилых пространствах: камень имеет большой вес, нуждается в постоянном уходе, подвержен повреждениям.

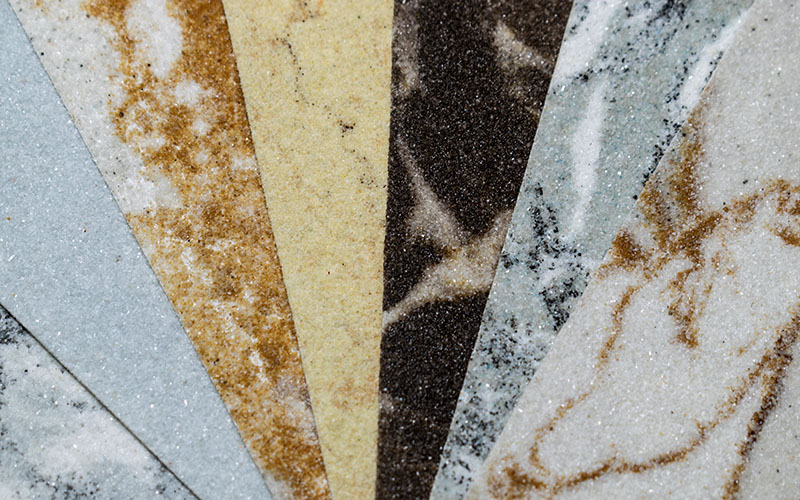

Искусственный мрамор обладает достоинствами натурального камня: он долговечен и морозостоек, обладает хорошими физико-химическими свойствами, стоек к воздействию влаги. При этом имеет более легкий вес, практичен и удобен в уходе, ремонтопригоден, а цвет и рисунок можно выбрать по своему желанию. Технологии сегодня позволяют изготовить искусственный мрамор, имитирующий малахит, яшму или оникс.

Искусственный мрамор бывает разных видов, например:

-

Литьевой;

-

Гибкий;

-

Молотый;

-

Оселковый.

Состав отличается в зависимости от вида. Так, оселковый мрамор изготавливают из гипса, клеевого раствора на водной основе и красящих пигментов. Молотый – это на 100% природный измельченный белый мрамор. Такую «мраморную муку» получают из отходов мраморного производства: это экономически и экологически выгодно.

Наиболее популярные виды искусственного мрамора – литьевой и гибкий: рассказываем о технологии их производства.

Технология производства литьевого мрамора

Литьевой мрамор состоит из двух основных компонентов: наполнителя и полимерной матрицы (полиэфирной смолы) в примерном соотношении 80% на 20%. В качестве наполнителя используют известняк, мрамор, кварцевый песок и другие природные составляющие. Цветные наполнители позволяют получать большое разнообразие оттенков и текстур и имитировать натуральный камень. Можно использовать и красители.

Этапы производства литьевого мрамора:

Этапы производства литьевого мрамора:

-

Подготовка форм для заливки и нанесение разделительной смазки. Формы отличаются в зависимости от вида готового изделия: они могут быть круглыми (например, для изготовления столика), прямоугольными (для плитки) или кастомизированными (для сложных декоративных элементов). Есть стандартные формы для раковин или подоконников;

-

Нанесение на формы специального геля – гелькоута. Это прозрачный или цветной жидкий состав на основе смол. Гель создает защитно-декоративное покрытие, чтобы будущее изделие имело повышенную стойкость к химическому и механическому воздействию;

-

При необходимости – сборка полуформ. Если изделие сложное, форма может состоять из нескольких элементов;

-

Приготовление состава. Наполнитель, смола, пигменты, отвердитель – все необходимые компоненты смешиваются (например, в бетономешалке) в нужной пропорции. От выбора наполнителя зависит качество продукции: например, использование кварцевого песка вместо мрамора снижает прочность изделия;

-

Заливка формы. Состав заливается в формы на вибростоле. Под действием вибраций смесь становится однородной и равномерно распределяется по форме, без пустот и пузырьков воздуха. Время твердения смеси зависит от многих факторов (температура и влажность в помещении, объем изделия) и может составлять от нескольких часов до суток;

-

Снятие форм. Готовые изделия вынимаются из форм и при необходимости дорабатываются – их тонируют, шлифуют, полируют, устраняют мелкие дефекты.

Производство гибкого мрамора (гибкого камня)

Гибкий мрамор – легкий эластичный материал толщиной от 2 до 5 мм, имитирующий структуру натурального камня. Большая часть состава – мраморная крошка, которая тонким слоем наносится на предварительно проклеенную гибкую подложку. Для создания рисунка чаще всего используется окрашенный песок или пигменты. Поверхность гибкого мрамора получается шероховатой.

Технология изготовления отличается в зависимости от масштабов производства, но в общем виде представляет собой следующий порядок действий:

-

На гибкую подложку (чаще всего – стеклохолст) наносится клеевой состав;

-

Пока состав не начал подсыхать, на подложке формируют рисунок из мраморной крошки и цветных наполнителей;

-

Готовый рисунок укрывают другой подложкой и «прокатывают» валиком;

-

При необходимости изделие нарезают, кладут на жесткое основание и отправляют на сушку.

Рисунок также можно формировать толстым слоем в специальном картридж-контейнере. В этом случае технология следующая: гибкая подложка покрывается клеевым составом с помощью валика, а поверхность мраморной крошки в контейнере проклеивается с помощью распылителя. Затем подложку кладут в контейнер, укрывают другой подложкой и «прокатывают». В результате два слоя связываются полимерным составом. Полученные листы гибкого мрамора также кладут на жесткое основание и сушат в тепле.

Бизнес на производстве искусственного мрамора

Производство искусственного мрамора можно организовать даже в гараже. Необходимости в дорогостоящем оборудовании нет: достаточно бетономешалки, форм, вибростола и организованного пространства для сушки и хранения. Но и качество готовой продукции вряд ли будет на высоте, а тяжелый ручной труд часто приводит к текучке кадров. Крупные заказы – оформление гостиниц, общественных учреждений, больших частных проектов – при небольшом объеме производства получить сложно. К тому же серьезные заказчики требовательны к качеству продукции. Лучше всего выходить на «частников»: конкуренция в сфере отделочных материалов высока, поэтому придется выстроить грамотную стратегию продвижения.

Автоматизированную линию по производству искусственного мрамора можно заказать из-за рубежа. Например, китайский завод производительностью от 1200 м² оснащен бункером для хранения и системой дозирования, системой прессования, штрипсовым станком, полировальной линией и другим современным оборудованием. Для такого производства понадобится помещение площадью от 5000 м² и десятки миллионов рублей.

Узнать больше о других видах бизнеса в строительной сфере можно в этой статье.

На рынке машиностроения есть и проверенные отечественные производители. Так, завод «АлтайСтройМаш» с 2000 года изготавливает оборудование для производства газобетона. Мы помогаем своим клиентам в подборе сырья, обучении, разработке рецептуры, а главное – остаемся на связи постоянно, даже после истечения гарантийного срока. Не обязательно ждать подходящего времени: оборудование можно оформить в лизинг и начать собственный бизнес уже сейчас. Больше о производстве газобетона – в статье.