Производство минеральной ваты: технология, оборудование, сырье

Минеральная вата – популярный тепло- и звукоизоляционный материал, который обладает массой преимуществ: хорошая паропроницаемость, низкая теплопроводность, пожаробезопасность, устойчивость к перепадам температур. В статье рассказываем, как производят минеральную вату и можно ли на этом заработать.

Технология производства минеральной ваты

В зависимости от состава различают несколько видов минеральной ваты:

-

Базальтовая: производится из переработанных и расплавленных горных пород (чаще всего это базальт и доломит, иногда с добавками доменного шлака);

-

Шлаковая: производится из расплавленного доменного шлака;

-

Стекловата: производится из того же сырья, из которого изготавливается стекло.

Общий процесс производства минваты на основе расплава минеральных пород состоит из следующих этапов:

-

Подготовка сырья, его загрузка в вагранку и получение силикатного расплава;

-

Формирование волокон из расплава;

-

Нанесение связующих веществ, осаждение волокон и формирование минераловатного ковра;

-

Тепловая обработка: нагрев, полимеризация, выдержка и охлаждение;

-

Разрезание ковра на плиты заданных размеров и упаковка.

Рассмотрим технологию более подробно.

Цех по производству минваты: необходимое сырье и оборудование

В качестве сырья для производства минеральной ваты используют шихту. Это смесь двух или более материалов пород габбро-базальтовой группы и их аналогов. Каждое предприятие выбирает для себя уникальный состав: многое зависит от доступности сырья в регионе. Наиболее распространенная смесь – базальт, доломит и добавки доменного шлака.

Компоненты шихты поступают на производственный склад по железнодорожным путям. Для каждого компонента должен быть предусмотрен отдельный отсек. Затем сырье сушат, измельчают и дозируют в необходимой пропорции. Для дробления материала и получения нужной фракции используют щековые дробилки. Рассортировать сырье по фракциям можно с помощью вибрационного грохота. Далее материалы поступают в блок дозации, а затем – в плавильный агрегат. В качестве плавильного агрегата чаще всего используют вагранку (может быть коксовой, газовой и коксогазовой). В ней шихта плавится при температуре около 1500℃.

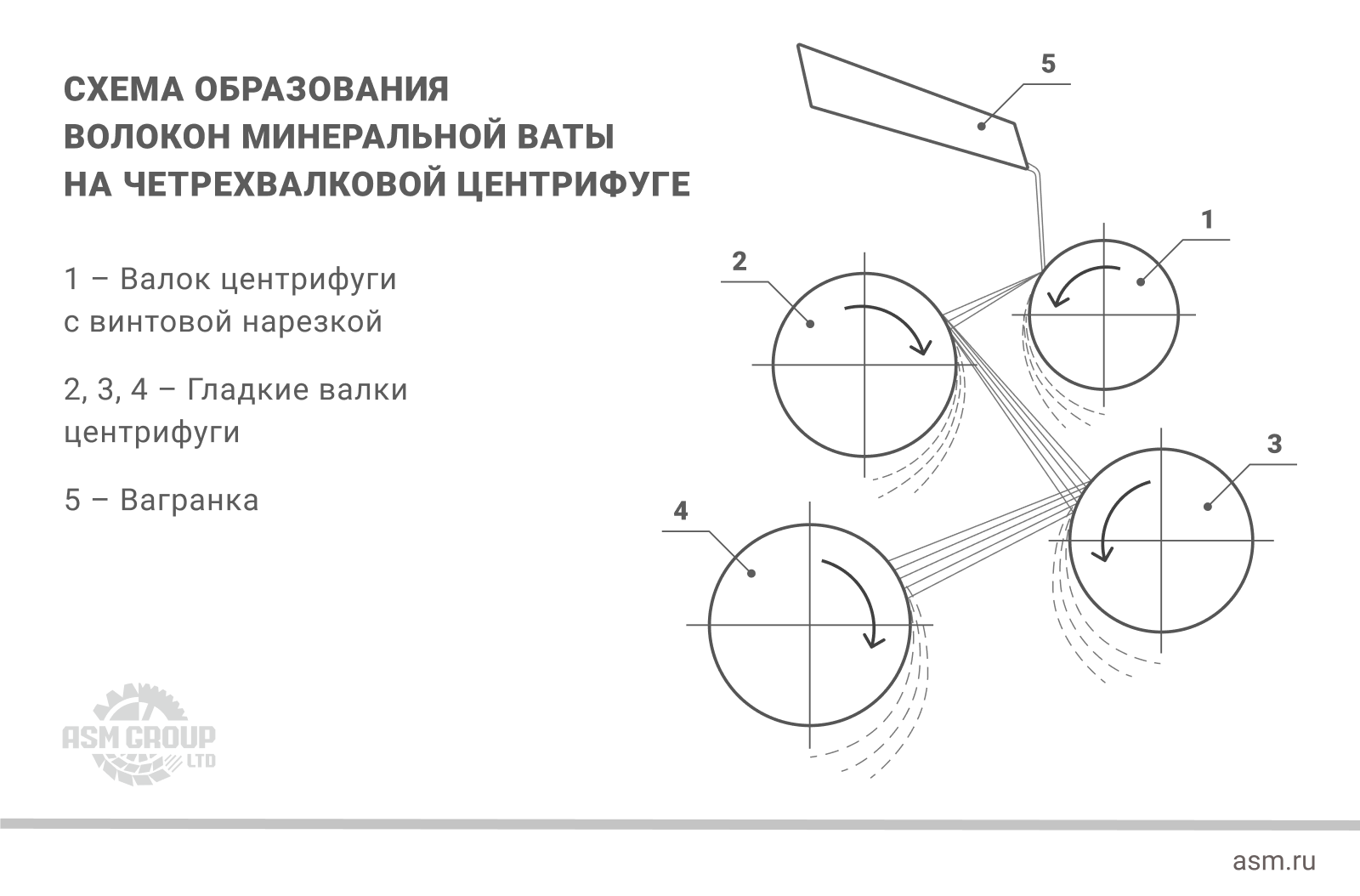

Полученный расплав перерабатывают в волокно. Есть несколько способов сделать это, наиболее распространенный – центробежно-валковый. Многовалковая центрифуга (как правило, с четырьмя валками) позволяет получать из расплава тонкие волокна. Струя расплава выходит из вагранки, на первом валке расщепляется и передается в виде множества струй на второй валок, где происходит образование части волокон. Оставшийся расплав передается дальше, и уже после четвертого валка процесс образования волокон полностью завершается.

Затем волокна перемещаются в камеру волокноосаждения. Здесь вводится связующее вещество и укладывается ковер из минераловатных волокон. На предприятии могут использоваться битумные, синтетические, композиционные связующие. Их главная задача – скрепить волокна между собой и сделать материал более однородным.

Затем полученный минераловатный ковер поступает в камеру тепловой обработки, которая состоит из нескольких отделений. В ней происходит нагрев, полимеризация связующего, выдержка и охлаждение. Далее материал помещается на резательный станок, где ковер разрезают на отдельные плиты. Продукция упаковывается в пленку и отправляется на склад.

Бизнес по производству минеральной ваты

Производство минеральной ваты – достаточно дорогостоящее мероприятие.  Готовую линию, оснащенную всем необходимым, придется заказывать из-за рубежа. Чаще всего оборудование везут из Китая: стоимость стандартной линии производительностью 1500 кг/час начинается от 1,5 миллионов долларов. Комплект необходимого оборудования можно собрать и самостоятельно: например, цена центрифуги начинается от 100 тысяч рублей. Но технология производства минваты включает в себя сложные технологические операции, поэтому некоторые узлы линии придется проектировать самостоятельно.

Готовую линию, оснащенную всем необходимым, придется заказывать из-за рубежа. Чаще всего оборудование везут из Китая: стоимость стандартной линии производительностью 1500 кг/час начинается от 1,5 миллионов долларов. Комплект необходимого оборудования можно собрать и самостоятельно: например, цена центрифуги начинается от 100 тысяч рублей. Но технология производства минваты включает в себя сложные технологические операции, поэтому некоторые узлы линии придется проектировать самостоятельно.

Сегодня популярны также сэндвич-панели – это трехслойный утеплитель, где в качестве «начинки» чаще всего используют минеральную вату. Такое производство гораздо менее затратно: подробнее о технологии, ценах на оборудование и возможной прибыли можно узнать в этой статье.

На рынке оборудования для бизнеса в строительной сфере есть надежные отечественные производители. Так, завод «АлтайСтройМаш» уже 25 лет выпускает линии по производству газобетона. Специалисты компании предоставляют также обучение, работу с опытным технологом и пожизненные консультации по любым вопросам. Подробнее о бизнесе на газобетоне – здесь.