Бизнес на производстве стеклопластиковой арматуры

В статье рассчитываем доходы, расходы и окупаемость оборудования. Рассказываем, какое оборудование понадобится для производства стеклопластиковой арматуры, как производят стройматериал и по какой технологии.

Технология производства стеклопластиковой арматуры

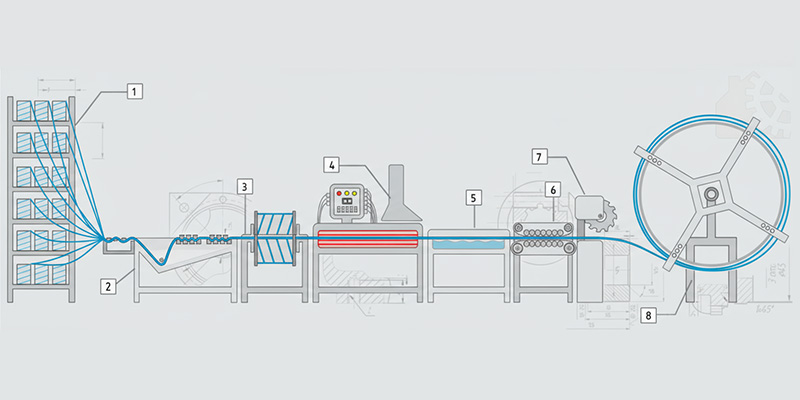

Процесс основан на пултрузии – непрерывной протяжке волокон через смолонаполненную форму и термическую полимеризацию. На выходе получают композитный стержень с высокой прочностью и малым весом.

Необходимые компоненты линии:

-

Шпулярник на 60 бобин ровинга,

-

Сушильный блок для удаления влаги,

-

Пропиточная ванна с нагревом до 35°C,

-

Формователь, который задает диаметр стержня,

-

Станция навивки или обсыпки,

-

Туннельная печь длиной 8 м при 120-180°C,

-

Ванна охлаждения,

-

Тянущий механизм и дисковая пила,

-

Намотчик бухт.

Стеклоровинг, волокна стеклопластика, поступает на начало производственной линии. Нити проходят через нагревательные и натяжные механизмы для удаления влаги и выравнивания. После они непрерывно проходят через ванну с подогретой эпоксидной смолой. Смола проникает в волокна и создает основу будущего стержня.

Обрисованный стержень поступает в туннельную печь длиной около 8 метров. В печи при температуре 120-180°C смола твердеет за несколько минут. Стержень выходит в циркулирующую водяную ванну для охлаждения и стабилизации. Затем материал поступает к станциям резки и намотки. Пила делит прутки на заданную длину, намотчик формирует бухты до 100 м.

Плюсы и минусы СПА. Стеклопластиковая арматура весит в 8-9 раз меньше стали и не подвержена коррозии. Однако уступает стальной по модулю упругости, 45-55 ГПа против 200 ГПа, из-за чего под нагрузкой плиты и балки прогибаются сильнее. При нагреве свыше 200°C связующая смола теряет прочность, а при 600°C арматура размягчается и перестает выполнять несущую функцию.

Полимерный материал нельзя варить, поэтому арматуру соединяют вязальной проволокой, пластиковыми хомутами или муфтами. Стержни твердеют в печи, поэтому на площадке их не гнут, а фигурные элементы нужно заказывать заранее. Под длительной нагрузкой композитная арматура подвержена ползучести, что запрещает применение в ответственных конструкциях. Агрессивная щелочная среда бетона и ультрафиолет вызывают растрескивание и расслоение смол.

Расчет расходов и окупаемости оборудования

Посчитаем расходы и окупаемость. В таблицы собрали сырье, его расход и оптовую стоимость на 2025 год. Все расчеты для производства арматуры шириной 8 мм.

Себестоимость сырья на 1 км арматуры – 15 356 рублей. Себестоимость метра – 15,3 рубля. Возьмем линию, которая изготавливает 12 240 м в сутки, и посчитаем прибыль. Стоимость продажи 8 мм арматуры – 20 рублей за метр.

Стоимость линии и монтажных работ – около 4 000 000 рублей. Окупаемость при работе в 2 смены без выходных – 5 месяцев. В расходах не учтены затраты на рекламные кампании, зарплата дополнительным специалистам (бухгалтер, кладовщик и прочие). Так как у производств штат сотрудников индивидуален, все зависит от масштаба. Дополнительно могут появиться и другие статьи расходов.

Ниша строительных материалов не ограничивается арматурой. Сравним с другим производством – газобетоном. Линия АСМ-40К сопоставима по стоимости с линией по производству стеклопластиковой арматуры. Ежемесячная прибыль на АСМ-40К составит около 4 000 000 рублей. Подробный расчет в калькуляторе рентабельности.

«АлтайСтройМаш» выпускает оборудование для производства газобетона. Наши линии как конструктор – их можно модернизировать и увеличивать производительность.