Автоматизация производства: на примере газобетонного предприятия

Автоматизация захватывает производства: развивается робототехника, автоматизируются рабочие процессы, на заводы внедряется искусственный интеллект. Это уже не роскошь, а способ оставаться конкурентноспособным. В статье рассказываем о преимуществах автоматизации и ее внедрении на примере газобетонного завода.

Что такое автоматизация процессов производства

Автоматизация на производстве — это внедрение программного обеспечения и роботизированной техники в процесс производства. По итогу уменьшается человеческий фактор: контроль и управление частично или полностью передаются машинам.

Автоматизация – затратное дело, но прибыльное в долгосрочной перспективе. Выделим 7 основных причин внедрить технологии в производство:

- Повышается производительность предприятия;

- Снижаются затраты на производство товаров и оплату работы;

- Возрастает качество продукции за счет минимизации человеческого фактора;

- Повышается безопасность на предприятии, так как процессы становятся автоматическими;

- Упрощаются рабочие процессы, а значит снижаются и трудозатраты;

- Снижается расход сырья и материалов;

- Повышается конкурентоспособность за счет увеличения качества и скорости работы.

Для наглядности разберем процесс автоматизации на газобетонном заводе. Газобетон – пористый строительный материал из песка, цемента, воды и химических добавок. Различают автоклавный и неавтоклавный процесс производства. Далее мы рассмотрим этапы неавтоклавного производства и расскажем, на каких из них внедряют автоматизацию.

Этапы производства газобетона

Кратко разберем технологию производства газоблоков. Все нюансы процесса подробно рассказали в статье об этапах работы на газобетонном заводе.

- Дозирование сырья. Ингредиенты (подогретую воду, цемент, песок, каустическую соду и сульфат натрия) взвешивают, затем тщательно перемешивают. Важна точная рецептура, иначе газобетон будет некачественным. Отдельно готовится алюминиевая суспензия, которая добавляется в смесь за 30 секунд до заливки;

- Заливка смеси. Смесь заливают в формы на две трети, так как она будет увеличиваться в объемах;

- Предварительный прогрев. Формы оставляют в камере предварительного прогрева, где массив поднимается и твердеет при температуре 35-40 °C;

- Резка газобетона. Массив разрезают на блоки и снимают горбушку;

- Набор прочности. Блоки перемещают в камеру, чтобы они набирали прочность при температуре 45-60 °C.

Газоблоки готовы, после набора прочности партии газоблоков упаковывают в пленку и отправляют на хранение.

Применение автоматизации на различных этапах процесса производства

Автоматизировать можно дозирование, резку, разгрузку блоков, и что самое главное – перемещение блоков между узлами. Сопутствующий элемент практически всего автоматизированного оборудования – это блок управления. В нем настраивают режимы работы и корректируют параметры.

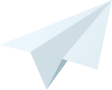

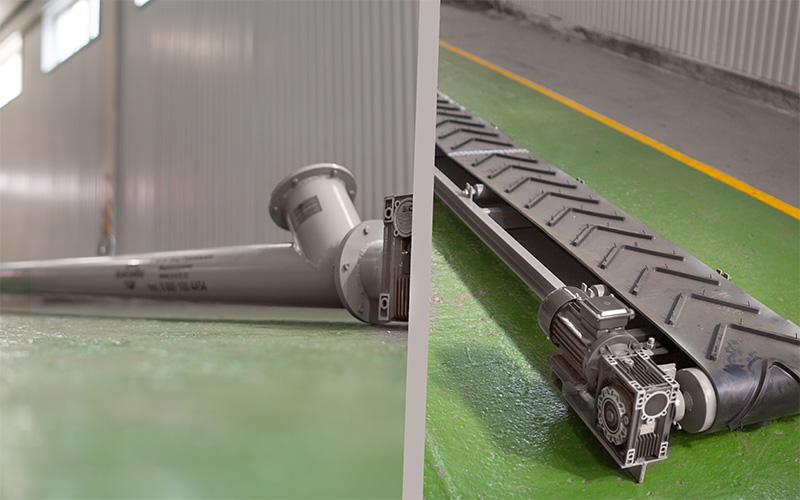

Автоматическая подача песка и цемента

На этапе приготовления смеси автоматизируют подачу компонентов в дозаторы. Без автоматизации приходится поднимать тяжелые мешки, это довольно трудоемкий процесс. Первый вариант – шнековый транспортер, с его помощью доставляют сыпучие материалы по горизонтальной или наклонной плоскости. Второй вариант – ленточный конвейер. Он транспортирует компоненты по горизонтальным, наклонным и комбинированным трассам.

Дозаторы

Точные пропорции – основа качественного газобетона. Если рабочий ошибется с граммовкой, могут возникнуть проблемы, например, смесь может не подняться или появятся трещины. Блоки дозаторов используются для высокой точности дозирования. Они взвешивают компоненты в необходимой пропорции.

Блоки дозаторов используются для высокой точности дозирования. Они взвешивают компоненты в необходимой пропорции.

Перемещение поддонов: рельсы и толкатели

Весь процесс перемещения можно автоматизировать, для этого устанавливают рельсовые пути. Формы плавно перемещаются по рельсам с помощью электромеханических толкателей. Передвижение форм полностью автоматическое: от заливки до выгрузки поддонов из камеры набора прочности.

Автоматизированная резка

Автоматизированные резательные установки разрезают массив на блоки, нужно только выставить необходимые параметры, оборудование сделает остальное. Также установка срезает горбушку. Резательные установки изготавливают не только классические блоки, но и U-блоки, блоки с ручками, блоки Smart-Lock. Изготовить их вручную не получится.

Пост разгрузки

Разгрузка – самый трудоемкий процесс в производстве газобетона. Пост устанавливают после камеры набора прочности. Принцип работы простой: захват цепляется за блоки и перетаскивает их на палет для упаковки. Пост разгрузки облегчает перемещение блоков: нужен всего один человек, чтобы управлять оборудованием.

Выгодна ли автоматизация

Только автоматизация увеличит производительность завода до максимума. Стационарная линия производит не больше 40 кубометров в сутки, производительность конвейерной линии можно увеличивать. Лучше всего сразу вложиться в линию с автоматизацией, но можно и постепенно ее увеличивать. Каждое автоматизированное оборудование сэкономит десятки тысяч рублей ежемесячно.

Также с автоматизацией получается экономить на фонде оплаты труда, так как потребуется меньше сотрудников. В производственной сфере большая текучка кадров из-за тяжелых условий. Автоматизация упрощает процесс работы, что позволяет снизить затраты на поиск новых сотрудников.

«АлтайСтройМаш» выпускает линии для производства газобетона уже более 20 лет. В линейке продукции есть линии как с автоматизацией, так и без нее. Наши линии как конструктор: например, линию на 40 кубометров можно модернизировать до 100 кубометров, что снижает первые вложения в бизнес.